Vi tilbyr tilpassede løsninger til alle våre kunder og tilbyr komplette tekniske råd som din bedrift kan dra nytte av.

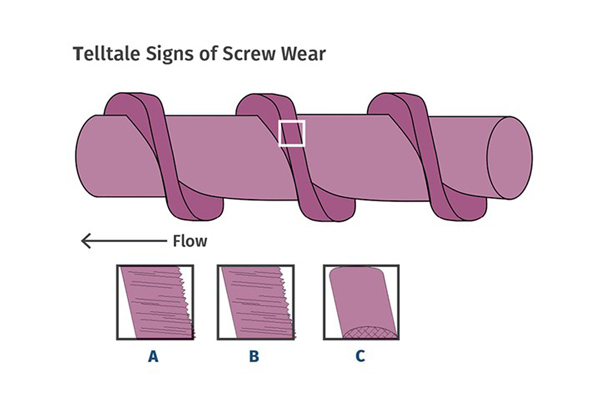

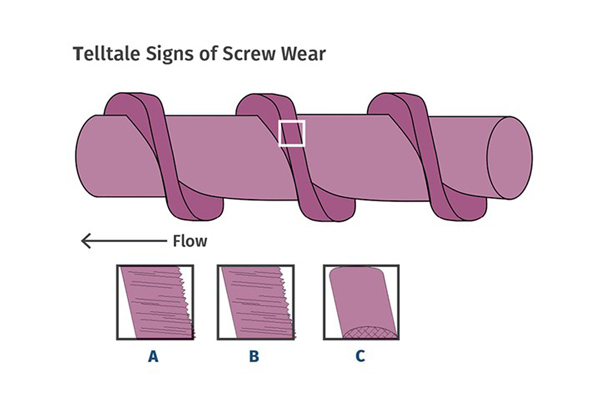

Det er tre hovedårsaker til ekstruderskrueslitasje.

Den første er effekten av ubalanse i høytrykksområdet i skruen, som hovedsakelig skyldes skruedesign. Den andre, tønnejustering, er vanligvis den mest forstyrrende. En tredje årsak til skrueslitasje er bruk av slipende fyllstoffer. Ofte kan årsaken bestemmes ved å undersøke slitasjemønsteret til skrapen (se illustrasjon).

Av den første grunnen bør skruen utformes slik at smelten begynner å dannes før kompresjonen starter. Det skal være nok smelte i resten av skruen for å forhindre fullstendig blokkering av faste stoffer. Hvis designet er for aggressivt (dvs. komprimerbarheten er for høy), vil smelten bli tvunget til å strømme nedstrøms (eller til og med oppstrøms) slik at en liten del av kanalen er fullstendig fylt med faste stoffer. I dette tilfellet kan trykket øyeblikkelig øke til ekstreme nivåer når skruen prøver å skyve de faste stoffene mot det avtagende området. Jeg har observert forbigående trykk over 10 000 psi fordi skruen er midlertidig tilstoppet med faste stoffer.

Blokkering skjer bare øyeblikkelig, i løpet av denne tiden frigjør lokal ekstrem skjærspenning på pluggen midlertidig pluggen ved å danne noe smelte. Disse pluggene kan formes tilfeldig og kontinuerlig over hele den komprimerte lengden. Siden bredden av kanalen er åtte til ni ganger bredden av tråden, kan trykket fra den umiddelbare frem og påfølgende bevegelse nærme seg fire til 4,5 ganger trykket til kanalen. Med mye lavere trykk på motsatt side av skruen, skyves skruen inn i tønnen motsatt det stedet med stor kraft. Kompresjons- og rotasjonskreftene til skruen jobber sammen for å slite den harde overflaten ned til tønneforingen, ganske enkelt "ripper" den harde overflaten ut av flukt.