Vi tilbyr tilpassede løsninger til alle våre kunder og tilbyr komplette tekniske råd som din bedrift kan dra nytte av.

Skruefat spiller en viktig rolle i plastforedlingsindustrien og er en av kjernekomponentene i plaststøpeutstyr. De påvirker kvaliteten og produksjonseffektiviteten til plastprodukter, og er også relatert til stabilitet og kostnadskontroll for hele produksjonslinjen.

I sprøytestøpeprosessen er skruehylsen ansvarlig for å smelte plastråmaterialene og føre dem til formhulen. Dens presise smelte- og måleevne sikrer konsistensen og høy presisjon til de sprøytestøpte delene. Utformingen og strukturell optimalisering av skruen kan effektivt forbedre blandeensartetheten og smelteeffektiviteten til plasten, redusere energiforbruket og skraphastigheten.

I ekstruderingsprosessen spiller skruehylsen en mer kompleks rolle. Den smelter ikke bare plastråvarene, men ekstruderer også den smeltede plasten med konstant trykk og strømningshastighet gjennom presis skruhastighet og temperaturkontroll for å danne kontinuerlige profiler, filmer eller rør og andre produkter. Ytelsen til skruehylsen påvirker direkte dimensjonsnøyaktigheten, overflatekvaliteten og produksjonseffektiviteten til de ekstruderte produktene.

I formblåsingsprosessen spiller også skrueskålen en nøkkelrolle. Det er ansvarlig for å smelte plastråvarene og injisere dem i blåseformen, og deretter blåse den smeltede plasten til ønsket form av det hule produktet gjennom høytrykksgass. Smelteeffekten og temperaturkontrollen til skruehylsen er avgjørende for veggtykkelsen, overflateglansen og styrken til de blåseformede produktene.

Med mer enn 30 års produksjonserfaring for verdens fremste merkevarefirmaer, Tønneize er anerkjent som den største og profesjonelle produsenten av plastiseringsutstyr i Kina. Vi tilbyr standard og tilpasset enkelt- og tvilling (sylindrisk, parallell) skrue og tønne for injeksjons- og ekstruderingsmaskiner.

Skruefatet er en nøkkelkomponent i plastbehandlingsutstyr, hovedsakelig sammensatt av to deler: skruen og fatet. Det følgende er en kort introduksjon til disse to delene, samt effekten av parametere som lengdeforholdet til hver seksjon av skruen, dybden på skruesporet og gjengedesignet på mykgjøringseffekten.

1. Hovedkomponentene til skruehylsen

Skru

Skruen er kjernekomponenten i skruehylsen, som er ansvarlig for smelting, transport, skjæring og homogenisering av plasten.

Skruen er vanligvis delt inn i tre seksjoner: mateseksjonen, kompresjonsseksjonen og homogeniseringsseksjonen.

Fôringsseksjon: hovedansvarlig for transport og forvarming av plastråvarer. Skruesporet i denne seksjonen er dypere og stigningen er større, for å romme flere plastråmaterialer og gradvis varme dem opp gjennom friksjonen som genereres ved rotasjon.

Kompresjonsseksjon: Skruesporet i denne seksjonen blir gradvis grunnere og stigningen blir gradvis mindre, og utøver større skjærkraft og kompresjonskraft på plastråmaterialene, noe som gjør at de gradvis smelter og blir mer jevne.

Homogeniseringsseksjon: Hovedansvarlig for videre homogenisering og transport av smeltet plast. Skruespordybden, stigningen og gjengedesignen til denne delen av skruen er nøye optimalisert for å sikre at temperaturen, trykket og sammensetningen til den smeltede plasten er svært jevn.

Barrel

Tønnen er kanalen for skruen å rotere og kanalen for plastsmelten.

Den indre veggen av tønnen er vanligvis presisjonsmaskinert og polert for å redusere friksjon og motstand og sikre at plastsmelten kan flyte jevnt.

Varmeelementer og temperatursensorer er vanligvis installert på fatet for nøyaktig å kontrollere temperaturen på smelten.

2. Påvirkningen av parametrene til hver seksjon av skruen på mykgjøringseffekten

Lengdeforhold

Lengdeforholdet til hver seksjon av skruen har en viktig innflytelse på mykgjøringseffekten. Generelt sett bidrar en lengre fôringsseksjon til full forvarming og transport av plastråmaterialer; en moderat kompresjonsseksjon kan sikre full smelting og homogenisering av plastråmaterialer; en lengre homogeniseringsseksjon bidrar til ytterligere homogenisering og stabilisering av smeltet plast.

Valget av lengdeforhold bør vurderes grundig i henhold til faktorer som plasttype, prosesstemperatur og skruhastighet.

Skrue rille dybde

Skruespordybden påvirker direkte skruens transportkapasitet og skjæreffekt på plastråvarer. Jo dypere skruesporet til fôringsseksjonen er, desto flere plastråmaterialer kan rommes, og friksjonen som genereres av rotasjonen varmer den gradvis opp. Mens skruesporene til kompresjonsseksjonen og homogeniseringsseksjonen gradvis blir grunnere, kan større skjære- og kompresjonskrefter påføres plastråmaterialene, noe som får dem til å gradvis smelte og bli mer jevne.

Valget av skruespordybde bør vurderes grundig i henhold til faktorer som plasttype, prosesseringstemperatur og skruhastighet. Generelt sett, jo dypere skruespordybden er, desto sterkere er skruens transportkapasitet for plastråmaterialer, men skjæreffekten er relativt svak; omvendt er skjæreffekten sterk, men transportkapasiteten er relativt svak.

Tråddesign

Gjengedesignen har også en viktig innflytelse på skruens mykgjørende effekt. Ulike gjengedesign kan produsere forskjellige skjær- og kompresjonskrefter, og dermed påvirke smeltingen og homogeniseringen av plast.

Vanlige tråddesign inkluderer lik avstand og ulik dybde, lik dybde og ulik avstand, og ulik dybde og ulik avstand. Lik avstand og ulik dybde er de mest brukte designene, som kan gjøre kontaktflaten mellom plast og fat større og varmeoverføringseffekten bedre. Designene med lik dybde og ulik avstand og ulik dybde og ulik avstand kan justeres fleksibelt i henhold til ulike behandlingskrav.

Skruens rolle i plastsmelting, transport, skjæring, homogenisering og andre prosesser

Smelting: Skruen utøver skjærkraft og friksjonskraft på plastråmaterialet gjennom sin unike spiraldesign og rotasjonsbevegelse, noe som får den til å varmes opp og smelte gradvis. I denne prosessen er skruens geometri, hastigheten og koordineringen av varmesystemet avgjørende for å sikre at plasten kan smeltes jevnt og effektivt.

Transport: Den smeltede plasten skyves av skruen og beveger seg langs tønnens aksiale retning og transporteres til formen eller annet støpeutstyr. Skruens transporteffektivitet påvirker direkte produksjonshastigheten til plastbehandlingen.

Skjæring: Spiralsporet og gjengedesignen til skruen gjør at den kan produsere skjærvirkning i plastsmelten, noe som bidrar til å blande og homogenisere plasten ytterligere. Skjærvirkningen bidrar også til å fjerne bobler og urenheter i plasten og forbedre kvaliteten på produktet.

Homogenisering: Under smelte- og transportprosessen sørger skruen for at plastsmelten er svært jevn i temperatur og sammensetning gjennom sin smart utformede kompresjonsseksjon og homogeniseringsseksjon. Dette bidrar til å eliminere temperaturgradienter og sammensetningsforskjeller i smelten, og produserer dermed produkter av jevn kvalitet.

Samarbeidet mellom tønnen og skruen sikrer temperaturkontroll og trykkstabilitet av plasten under bearbeiding. Som en kanal for plastsmelten er den indre veggen av tønnen vanligvis presisjonsmaskinert og polert for å redusere friksjon og motstand. Tønnen er vanligvis også utstyrt med varmeelementer og temperatursensorer for nøyaktig å kontrollere temperaturen på smelten.

Når skruen roterer i tønnen, skyver den ikke bare plastsmelten fremover, men danner også et relativt lukket rom ved å passe tett inn i tønnens innervegg. Temperaturen og trykket til plastsmelten i dette rommet blir effektivt kontrollert og regulert under skjæring og kompresjon av skruen.

I tillegg spiller også kjølesystemet til fatet en nøkkelrolle. Det hjelper til med å kontrollere temperaturen på ytterveggen av fatet og forhindrer at varme overføres til det ytre miljøet for raskt, og sikrer dermed temperaturstabiliteten til smelten under bearbeiding.

Materialvalg og overflatebehandlingsteknologi

Vanlig brukte skruetønnematerialer inkluderer høykvalitets legert stål og krom-molybden legert stål.

Legert stål av høy kvalitet: Dette materialet har høy styrke og hardhet og tåler store mekaniske og termiske påkjenninger. Samtidig har den også god slitestyrke og korrosjonsmotstand, og kan opprettholde stabil ytelse i tøffe prosessmiljøer.

Krom-molybden legert stål: Dette materialet er basert på høykvalitets legert stål, og legeringselementer som krom og molybden er tilsatt for ytterligere å forbedre slitestyrken, korrosjonsbestandigheten og høytemperaturstyrken. Derfor er krom-molybdenlegert stål spesielt egnet for høytemperatur, høyt trykk og svært korrosive plastbehandlingsmiljøer.

I tillegg til valg av materialer er overflatebehandlingsteknologi også et viktig middel for å forbedre slitestyrken og levetiden til skruehylsen. Vanlig brukte overflatebehandlingsteknologier inkluderer nitrering og spraysveiselegeringer.

Nitrering: Nitrering er en teknologi som danner et lag med hardt nitrid på overflaten av skruehylsen gjennom en kjemisk reaksjon. Dette laget av nitrid har høy hardhet og slitestyrke, noe som kan forbedre slitestyrken og levetiden til skruen betydelig.

Spraysveiselegering: Spraysveiselegering er en teknologi som sprayer legeringspulver på overflaten av skruehylsen gjennom en høytemperaturflamme og smelter den sammen med basismaterialet. Denne teknologien kan danne et legeringslag med utmerket slitestyrke og korrosjonsmotstand på overflaten av skruehylsen, noe som ytterligere forbedrer levetiden.

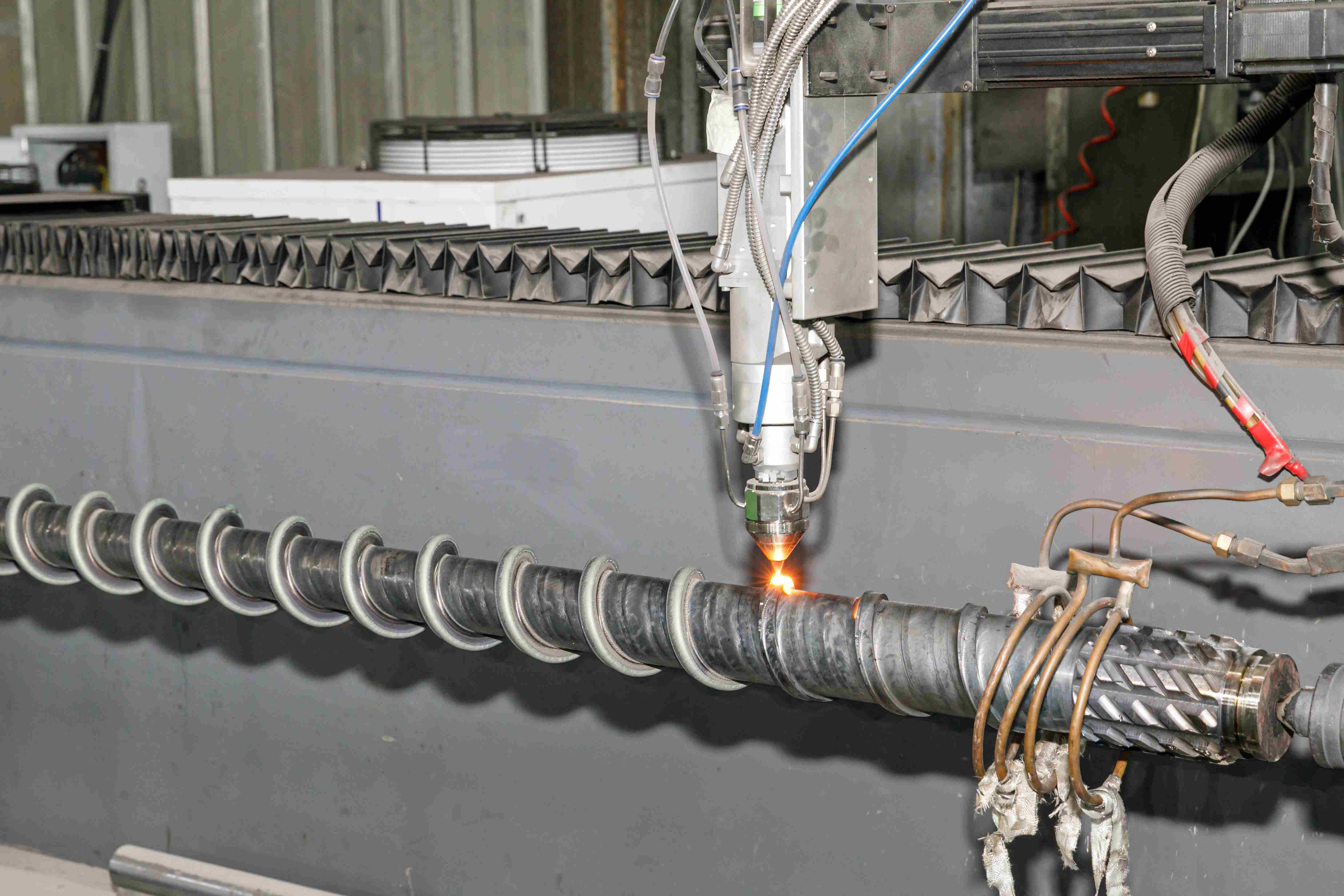

Produksjonsprosessen av skruehylsen er en kompleks og delikat prosess, inkludert flere prosesser som bråkjøling og herding, forming, støping, finsliping og polering.

Herding og herding: Herding og herding er det første trinnet i produksjonen av skrueløpet. Den forbedrer sin interne organisering og ytelse ved å varme opp og kjøle ned råvarene, og legge et godt grunnlag for påfølgende prosesser.

Forming: Forming er prosessen med å kutte og foreløpig forme de bråkjølte og tempererte råvarene i henhold til designkravene. Dette trinnet krever nøyaktig kontroll av størrelse og form for å sikre jevn fremdrift av påfølgende prosesser.

Støping: Støping er prosessen med å støpe de formede råvarene nøyaktig gjennom en form. Dette trinnet krever streng kontroll av parametere som temperatur og trykk for å sikre nøyaktigheten og ytelsen til skruen.

Finsliping: Finsliping er prosessen med finsliping av skruetønnen etter støping. Dette trinnet kan fjerne grader og ujevnheter på overflaten og forbedre overflatekvaliteten og presisjonen til skruehylsen.

Polering: Polering er prosessen med å viderebehandle skruen etter finsliping. Gjennom polering kan overflaten på skruehylsen gjøres jevnere og lysere, noe som forbedrer estetikken og levetiden.

Valgguide for skruetønner

Velg etter plasttype

Plast med dårlig termisk stabilitet: som PVC, anbefales det å velge en gradvis skrue, som har en lengre kompresjonsseksjon og en skånsom energiomdannelse under plastisering, noe som bidrar til å redusere den termiske nedbrytningen av plasten.

Krystallinsk plast: som polyolefiner, PA, etc., mutantskruen er mer egnet, med en kortere kompresjonsseksjon, mer intens energiomdannelse under plastisering, og kan raskt smelte plasten.

Generell plast: Generelle skruer har sterk tilpasningsevne og kan tilpasse seg behandlingen av en rekke plaster. De er egnet for produksjonsscenarier der plasttypen må endres ofte.

Vurder komprimeringsforholdet og sideforholdet

Kompresjonsforhold: Det er forholdet mellom volumet av det første skruesporet i matingsseksjonen til skruen og volumet til det siste skrusporet i homogeniseringsseksjonen. Det bestemmer graden av kompresjon av plasten i skruen, som igjen påvirker plastiseringseffekten. Generelt, når du behandler termoplast, bør en skrue med et moderat kompresjonsforhold velges; ved bearbeiding av herdeplast kan et høyere kompresjonsforhold være nødvendig.

Aspektforhold: Det er forholdet mellom lengden på den arbeidende delen av skruen og diameteren på skruen. Jo større sideforhold, jo lenger varmes plasten i skruen, og jo mer fullstendig og jevn blir plastiseringen. Imidlertid kan et for stort sideforhold føre til problemer som økt strømforbruk og skruebøyning. Derfor, når du velger sideforhold, er det nødvendig å veie det i henhold til prosessegenskapene og produksjonskravene til den spesifikke plasten.

2. Påvirkning av parametere på plastiseringseffekten

Kompresjonsforhold

Det passende kompresjonsforholdet kan mykgjøre og komprimere den granulære plasten fullstendig og forbedre produktkvaliteten. Imidlertid kan et kompresjonsforhold som er for høyt føre til at skruen bærer for mye trykk, øker slitasje og energiforbruk; et kompresjonsforhold som er for lavt kan føre til dårlig plastifisering av plasten, noe som påvirker produktkvaliteten.

Sideforhold

Å øke sideforholdet er gunstig for blanding og plastisering av plast og forbedrer kvaliteten på plastisering. Imidlertid kan et for stort sideforhold føre til at plasten blir værende i skruen for lenge, noe som forårsaker termiske nedbrytningsproblemer; samtidig kan det også øke vanskeligheten med å bearbeide og montere skruen og tønnen.