Vi tilbyr tilpassede løsninger til alle våre kunder og tilbyr komplette tekniske råd som din bedrift kan dra nytte av.

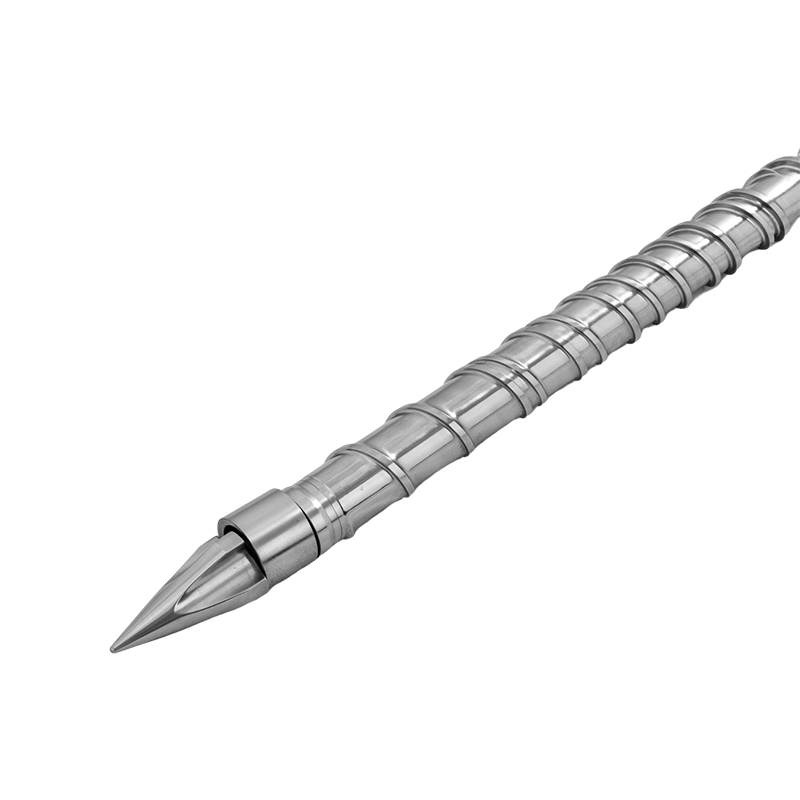

I dagens konkurranseutsatte produksjonslandskap er effektivitet og produktivitet avgjørende. For selskaper som er involvert i ekstruderingsprosesser, spiller valget av skruer og fat en avgjørende rolle for å oppnå optimal ytelse. Denne casestudien utforsker hvordan et produksjonsanlegg forbedret produksjonseffektiviteten betydelig ved å oppgradere til avanserte skruer og fat.

Klientbakgrunn:

Vår klient, et ledende plastekstruderingsfirma, hadde vært i drift i over to tiår. De spesialiserte seg på å produsere et bredt spekter av plastprodukter, fra rør til profiler, og var kjent for sitt engasjement for kvalitet. Imidlertid sto de overfor utfordringer med å møte økende etterspørsel og samtidig opprettholde ønsket produktkvalitet.

Utfordringer møtt:

Ineffektivitet: De eksisterende ekstruderingslinjene fungerte ikke på sitt fulle potensial, noe som resulterte i suboptimal gjennomstrømning og høyere energiforbruk.

Kvalitetsproblemer: Selskapet hadde opplevd inkonsekvent produktkvalitet på grunn av variasjoner i smeltehomogenitet og trykksvingninger.

Nedetid: Hyppig vedlikehold og ikke-planlagt nedetid påvirket produksjonsplaner og generell lønnsomhet.

Løsningen: Oppgradering til avanserte skruer og fat:

Selskapet erkjente behovet for en endring, og bestemte seg for å investere i avansert skrue- og tønneteknologi. Etter grundig forskning og konsultasjon med bransjeeksperter, valgte de å samarbeide med Barrelize, en kjent produsent kjent for sine banebrytende ekstruderingskomponenter.

Nøkkeloppgraderinger:

Høyytelses skruer: Selskapet valgte spesialdesignede skruer skreddersydd til deres spesifikke produksjonskrav. Disse skruene hadde avanserte geometrier og overflatebehandlinger for å forbedre smelteblandingen og redusere energiforbruket.

Precision Barrels: Barrelize gitt presisjonsmaskinerte fat designet for å fungere sømløst med de nye skruene. Tønnene hadde innovative belegg som forbedret slitestyrke og termisk stabilitet.

Prosessoptimalisering: Eksperter fra Barrelize jobbet tett med kundens ingeniørteam for å finjustere ekstruderingsprosessen, og sikre optimale innstillinger for de nye komponentene.

Resultater og fordeler:

Forbedret produksjonseffektivitet: Etter installasjonen av de avanserte skruene og fatene, opplevde ekstruderingslinjene et bemerkelsesverdig løft i produksjonseffektiviteten. Gjennomstrømningen økte med 25 %, noe som gjorde at selskapet kunne møte høyere etterspørsel uten ytterligere investeringer i maskiner.

Konsekvent produktkvalitet: De oppgraderte komponentene sørget for jevn smeltetemperatur og trykk, noe som førte til en betydelig reduksjon i produktfeil. Denne forbedringen styrket selskapets rykte for kvalitet og pålitelighet.

Redusert vedlikehold: De nye skruene og fatene ble designet for holdbarhet og lang levetid. Som et resultat reduserte hyppigheten av vedlikehold og ikke-planlagt nedetid med 40 %, noe som førte til betydelige kostnadsbesparelser.

Energisparing: Den avanserte skruedesignen, kombinert med optimaliserte prosessparametere, førte til en 15 % reduksjon i energiforbruket, i samsvar med selskapets bærekraftsmål.

Denne casestudien gir et medrivende vitnesbyrd om transformasjonskraften til avansert skrue- og tønneteknologi i plastekstrudering. Vår klients visjonære beslutning om å samarbeide med Barrelize, kombinert med banebrytende tekniske innovasjoner, ga en økning i produksjonseffektivitet, overlegen produktkvalitet, redusert nedetid og betydelige kostnadsbesparelser.